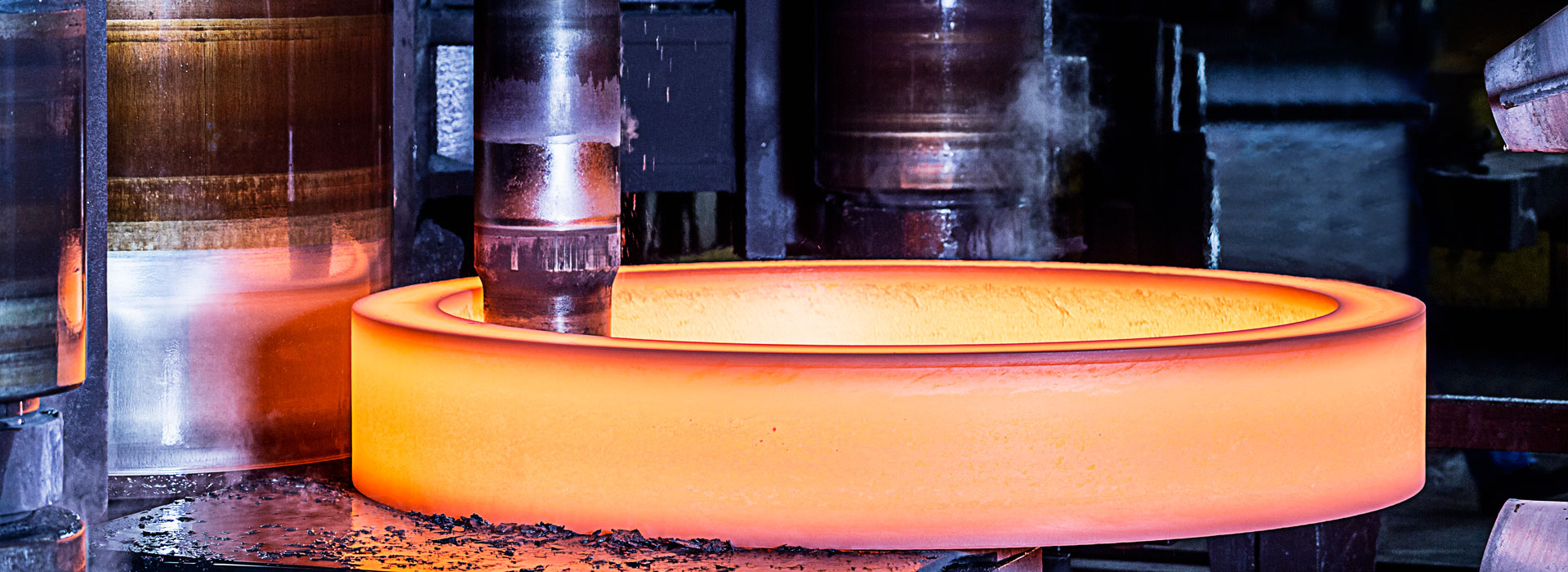

دو وجوہات جو کار سے چلنے والے اندرونی گیئر رنگ کو معاف کرنے کے معیار کو متاثر کرتی ہیں

2024-10-24

سب سے پہلے کے معیار پر خام مال کا اثر ہےبھول جانا. خام مال کا اچھ quality ا معیار معاف کرنے کے معیار کو یقینی بنانے کے لئے ایک شرط ہے۔ اگر خام مال میں نقائص ہیں تو ، اس سے معاف کرنے کے عمل اور معاف کی آخری معیار پر اثر پڑے گا۔ اگر خام مال کے کیمیائی عناصر مخصوص حد سے تجاوز کرتے ہیں یا ناپاک عناصر کے مواد سے بہت زیادہ ہے تو ، اس سے بھول جانے کی تشکیل اور معیار پر زیادہ اثر پڑے گا۔ مثال کے طور پر ، ایس ، بی ، کیو ، ایس این جیسے عناصر کم پگھلنے والے نقطہ مراحل بنانے کا خطرہ رکھتے ہیں ، جس سے کار سے چلنے والی اندرونی گیئر رنگ کی تعی .ن گرم ، شہوت انگیز ٹوٹ پھوٹ کا شکار ہوجاتی ہے۔

اندرونی عمدہ دانے والے اسٹیل کو حاصل کرنے کے ل the ، اسٹیل میں بقایا ایلومینیم مواد کو ایک خاص حد میں کنٹرول کرنے کی ضرورت ہے۔ بہت کم ایلومینیم مواد اناج کے سائز کو کنٹرول کرنے میں کوئی کردار ادا نہیں کرے گا ، اور جعلی نااہل کے اندرونی اناج کے سائز کو بنانا اکثر آسان ہوتا ہے۔ دباؤ پروسیسنگ کے دوران فائبر ٹشو بنانے کی حالت میں بہت زیادہ ایلومینیم مواد آسانی سے لکڑی کے اناج کے فریکچر اور آنسو نما فریکچر تشکیل دے گا۔ مثال کے طور پر ، آسٹینیٹک سٹینلیس سٹیل میں ، زیادہ N ، SI ، AL ، اور MO مواد ، جتنے فیریٹ مراحل ہوتے ہیں ، اتنا ہی آسان ہوتا ہے کہ جعل سازی کے دوران بینڈ کی دراڑیں تشکیل دیں ، اور حصوں کو مقناطیسی بنائیں۔

اگر خام مال میں سکڑنے والی ٹیوب کی باقیات ، subcutaneous چھالنے ، شدید کاربائڈ علیحدگی ، اور موٹے موٹے غیر دھاتی شمولیت (SLAG شمولیت) جیسے نقائص ہیں تو ، جعل سازی کے دوران بھول جانے میں دراڑیں پڑنا آسان ہے۔ خام مال میں ڈینڈرائٹس ، شدید ڈھیلے پن ، غیر دھاتی شمولیت ، سفید دھبوں ، آکسائڈ فلموں ، علیحدگی کے بینڈوں ، اور غیر ملکی دھات کی اختلاط جیسے نقائص کو معاف کرنے کی کارکردگی کو خراب ہونے کا سبب بننا آسان ہے۔ خام مال میں سطح کی دراڑیں ، پرتوں ، نشانات اور موٹے کرسٹل کی انگوٹھیوں کو معاف کرنے میں سطح کی دراڑیں پیدا کرنا آسان ہے۔

اس کے بعد فروجنگ کے معیار پر جعل سازی کے عمل کا اثر پڑتا ہے۔ جعل سازی کا عمل عام طور پر مندرجہ ذیل طریقہ کار پر مشتمل ہوتا ہے ، یعنی ، بلیکنگ ، ہیٹنگ ، تشکیل ، تشکیل دینے کے بعد ٹھنڈا ہونا ، اچار کے بعد ٹھنڈا ہونا ، اور گرمی کے علاج کے بعد گرمی کا علاج۔ اگر جعلی عمل کے دوران یہ عمل غلط ہے تو ، جعلی نقائص کا ایک سلسلہ ہوسکتا ہے۔ فورجنگ پلانٹ کے حرارتی عمل میں درجہ حرارت ، حرارتی درجہ حرارت ، حرارتی رفتار ، موصلیت کا وقت ، بھٹی گیس کی تشکیل وغیرہ چارجنگ شامل ہیں ، اگر حرارتی درجہ حرارت بہت زیادہ ہے اور حرارتی وقت بہت لمبا ہے تو ، اس سے ڈیکاربرائزیشن ، حد سے زیادہ اضافے اور حد سے زیادہ خرابی پیدا ہوگی۔

بڑے کراس سیکشنل طول و عرض ، ناقص تھرمل چالکتا ، اور کم پلاسٹکٹی والے بلٹوں کے لئے ، اگر حرارتی نظام کی رفتار بہت تیز ہے اور انعقاد کا وقت بہت کم ہے تو ، درجہ حرارت کی تقسیم اکثر ناہموار رہتی ہے ، جس کی وجہ سے تھرمل تناؤ اور بلٹ کو توڑنے کا سبب بنتا ہے۔

فورجنگ تشکیل دینے کے عمل میں اخترتی کا موڈ ، اخترتی کی ڈگری ، اخترتی درجہ حرارت ، اخترتی کی رفتار ، تناؤ کی حالت ، آلے اور مرنے کے حالات ، اور چکنا کرنے کی صورتحال شامل ہیں۔ اگر تشکیل دینے کا عمل غلط ہے تو ، اس سے موٹے اناج ، ناہموار اناج ، مختلف دراڑیں ، فولڈنگ ، پرمیشن ، ایڈی دھارے اور بقایا کاسٹ ڈھانچے کا سبب بن سکتا ہے۔ جعل سازی کے بعد کولنگ کے عمل کے دوران ، اگر عمل غلط ہے تو ، اس سے ٹھنڈک کی دراڑیں ، سفید دھبوں اور نیٹ ورک کاربائڈس کا سبب بن سکتا ہے۔