بیئرنگ انگوٹی کے جعل سازی کے عمل میں کئی عام نقائص

2022-09-27

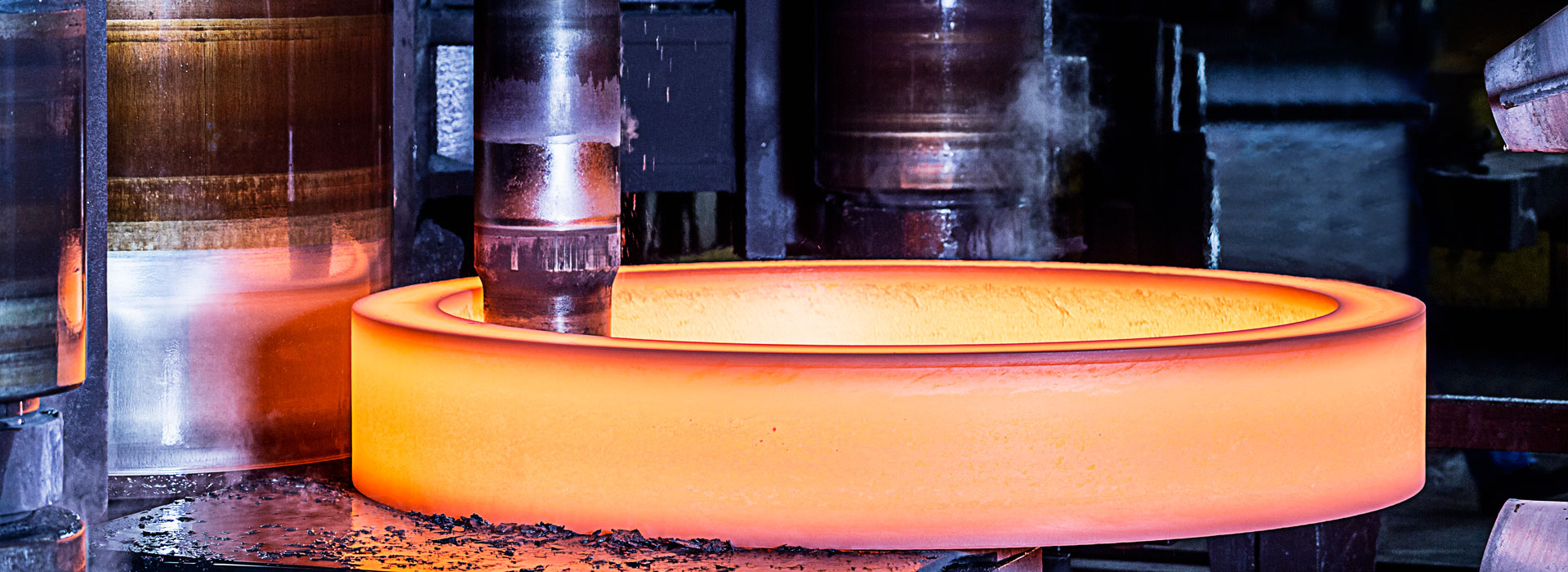

بیئرنگجعل سازیمینوفیکچررز کا کہنا ہے کہ بیئرنگ رِنگز کی جعل سازی کے عمل میں، بیئرنگ سٹیل، فورجنگ کے عمل، پروسیسنگ کے آلات اور انسانی عوامل، رنگ کریکنگ، اوور برننگ، ڈپریشن، فورجنگ فولڈنگ اور گیلے کریکنگ اور دیگر نقائص کی وجہ سے، یہ نقائص نہ صرف اس کا سبب بنیں گے۔ بیئرنگ نقصان، بلکہ بیرنگ کی زندگی کو بھی متاثر کرتا ہے، جس کے نتیجے میں ابتدائی نقصان ہوتا ہے۔ ذیل میں، بیئرنگ فورجنگ مینوفیکچررز بیئرنگ رِنگز کے فورجنگ کے عمل میں کچھ عام نقائص کا اشتراک کرتے ہیں، امید ہے کہ آپ ان کو پہلے سے روکنے میں مدد کریں گے۔

1. خام مال کے نقائص کی وجہ سے فورجنگ دراڑیں برداشت کرنا

(1) بیئرنگ فورجنگ کے بیرونی قطر میں کریکنگ بیئرنگ سٹیل کی سلاخوں کی سطح پر واضح رولنگ کریکس کی وجہ سے ہوتی ہے۔ جعل سازی کرتے وقت، سطح پر شگاف کے ساتھ بیئرنگ سٹیل کی چھڑی کو دبایا جاتا ہے، اور شگاف کو مزید بڑھا دیا جاتا ہے۔

(2) بیئرنگ فورجنگ کے بیچ میں ایک شگاف ہے۔ جعل سازی کے بعد، اندرونی رِنگ فورجنگ کے بیچ میں واضح شگاف ہے۔ شگاف کی لمبائی 30 ملی میٹر ہے، رنگ کے قطر کا تقریباً 3/4۔ زیادہ سے زیادہ چوڑائی 5 ملی میٹر ہے، اور گہرائی 10 ملی میٹر ہے۔ اس خرابی کی بنیادی وجہ لوڈ بیئرنگ اسٹیل بار کے بیچ میں پڑنے والا شگاف ہے۔ گرم اچار کے بعد، بیئرنگ اسٹیل بار کاٹنے کے نمونے کے بیچ میں 10 ملی میٹر لمبا اور 1 ملی میٹر چوڑا ایک گہرا شگاف ہے، اور شگاف پارگمی ہے۔ پھٹے ہوئے مواد کو پیداوار میں ڈالا گیا اور پھر جعل سازی کے بعد مزید پھیلایا گیا۔

(3) اقدامات کریں۔ بیئرنگ اسٹیل کے خام مال کا فیکٹری میں داخل ہونے کے بعد بیئرنگ اسٹیل کے داخلے کے معیارات کے مطابق سختی سے معائنہ کیا جائے گا تاکہ یہ یقینی بنایا جاسکے کہ کوالیفائیڈ بیئرنگ اسٹیل کو پیداوار اور استعمال میں لایا گیا ہے۔

2. جعل سازی کا زیادہ جلنا

بیئرنگ فورجنگ مینوفیکچرر مڑنے کے بعد بیئرنگ رِنگ فورجنگ کی سطح پر تقسیم ہونے والے باریک سوراخوں کی نشاندہی کرتا ہے۔ میٹالوگرافک ڈھانچہ آکسائڈائز اور جل گیا ہے۔ اس خرابی کی بنیادی وجہ یہ ہے کہ بیئرنگ رِنگز کو جعل سازی کرتے وقت، اگر حرارتی درجہ حرارت عمل کے ذریعے متعین اوپری حد سے زیادہ ہو جائے اور اس درجہ حرارت پر ہولڈنگ کا وقت بہت طویل ہو، تو مواد زیادہ گرم ہو جائے گا، اور سنگین صورتوں میں، یہ زیادہ جل جائے گا۔ ، دھاتی اناج کی حدود کے آکسیکرن کریکنگ اور تیز سوراخوں کی تشکیل کا باعث بنتا ہے۔ جعلی اوور جلی ہوئی انگوٹھی کی سطح سنتری کے چھلکے کی طرح ہے، جو باریک دراڑوں اور موٹی آکسائیڈ جلد کے ساتھ تقسیم ہوتی ہے۔ چونکہ جعلی انگوٹھی کی سطح آکسائڈ کی جلد سے ڈھکی ہوئی ہے، عام طور پر اسے تلاش کرنا مشکل ہوتا ہے، موڑنے کے بعد، پیسنے سے زیادہ جلنے کی خصوصیات کو مکمل طور پر بے نقاب کیا جا سکتا ہے۔

اٹھائے گئے اقدامات: بیئرنگ اسٹیل ہیٹنگ ڈیوائس تین طرفہ چھانٹنے کے طریقہ کار سے لیس ہے، جو خود بخود کم گرم اور زیادہ گرم مصنوعات کو ترتیب دے سکتا ہے۔ کم گرم (1050â سے نیچے) ورک پیس کو تین طرفہ چھانٹنے والے آلے کے ذریعے ترتیب دیا جاتا ہے، اور پھر قابل اجازت ابتدائی فورجنگ درجہ حرارت پر گرم کیا جاتا ہے۔ زیادہ گرم (درجہ حرارت 1150 سے زیادہ) ورک پیس کو استعمال میں دوبارہ گرم نہیں کیا جا سکتا۔ انہیں ایک خاص سرخ باکس میں ایک ڈھکن کے ساتھ الگ تھلگ کیا جانا چاہئے، شفٹ سے پہلے صاف اور سکریپ کیا جانا چاہئے تاکہ یہ یقینی بنایا جا سکے کہ حرارتی درجہ حرارت مطلوبہ حد کے اندر ہے۔

3. جعل سازی اور تہہ کرنا

بیئرنگ فورجنگ مینوفیکچرر نے اشارہ کیا کہ فورجنگ رِنگ کا مقعر کور بہت گہرا تھا جب اسے دوبارہ بنایا اور رول کیا گیا تھا، ٹرننگ الاؤنس سے زیادہ تھا، اور جب تیار شدہ پروڈکٹ کو پروسیس کیا گیا تھا تو ہوائی جہاز میں آرک کی لمبی دراڑیں تھیں۔ اس خرابی کو فورجنگ فولڈنگ کہتے ہیں۔ اس کی وجہ یہ ہے کہ فورجنگ کے دوران دھات کے دو (یا اس سے زیادہ) تاروں کے کنویکشن اور کنورجن سے انگوٹھی بن سکتی ہے۔ یہ دھات کی ایک بڑی مقدار کا تیز بہاؤ بھی ہو سکتا ہے، جو سطحی دھات کے ملحقہ حصوں کو لے جاتا ہے، دونوں ملتے اور بنتے ہیں۔ یہ بگڑی ہوئی دھات کو موڑنے اور ریفلکس کرکے بھی بن سکتا ہے۔ یہ دھات کے ایک حصے کی جزوی خرابی اور دوسرے حصے میں دبانے سے بھی بن سکتا ہے۔ اس کا تعلق فولڈنگ خام مال اور بلٹس کی شکل، ڈائی ڈیزائن، تشکیل کے عمل کے انتظام، چکنا اور اصل فورجنگ آپریشن سے ہے۔

4. ڈپریشن قائم کریں۔

بیئرنگ فورجنگ مینوفیکچرر نے اشارہ کیا کہ بیئرنگ کی انگوٹھی کا فورجنگ اندرونی قطر افسردہ تھا، اور فورجنگ اور ریمنگ کے عمل کے دوران پہننے کی وجہ سے ڈائی کی سطح پر گڑھے نمودار ہوتے ہیں، جس کے نتیجے میں اندرونی قطر کے درمیان رابطے کے مقام پر دوبارہ بنانے کے بعد نالی بن جاتی ہے۔ انگوٹی اور ڈائی. مڑنے کے بعد، خرابی میں کچھ گہرے ڈپریشن ہوتے ہیں اور مکمل طور پر ختم نہیں ہوئے ہیں۔

اقدامات کریں: مولڈ کی سروس لائف کو سختی سے کنٹرول کریں، سروس لائف کو واضح کریں، ٹول کو بروقت اپ ڈیٹ کریں، نقائص کی وجہ سے سڑنا کو پہنچنے والے نقصان کو روکیں۔

5. گیلے شگاف کو قائم کرنا

بیئرنگ فورجنگ بنانے والے نے اشارہ کیا کہ بیئرنگ کی انگوٹھی کے بیرونی قطر، سرے کے چہرے اور چیمفر میں واضح لکیری، ترچھا اور ڈینڈرٹک دراڑیں ہیں۔ شگاف کے ارد گرد واضح ڈیکاربنائزیشن ہے، کریک ٹیل بالڈ، جسے فورجنگ ویٹ کریک کہا جاتا ہے۔ اس کی وجہ یہ ہے کہ انگوٹھی بنانے اور دوبارہ بنانے کے مکمل ہونے کے بعد، کچھ حلقے زمین کو چھوتے وقت بھی ایک خاص درجہ حرارت رکھتے ہیں، جس کے نتیجے میں گیلے شگاف پڑتے ہیں۔

1. خام مال کے نقائص کی وجہ سے فورجنگ دراڑیں برداشت کرنا

(1) بیئرنگ فورجنگ کے بیرونی قطر میں کریکنگ بیئرنگ سٹیل کی سلاخوں کی سطح پر واضح رولنگ کریکس کی وجہ سے ہوتی ہے۔ جعل سازی کرتے وقت، سطح پر شگاف کے ساتھ بیئرنگ سٹیل کی چھڑی کو دبایا جاتا ہے، اور شگاف کو مزید بڑھا دیا جاتا ہے۔

(2) بیئرنگ فورجنگ کے بیچ میں ایک شگاف ہے۔ جعل سازی کے بعد، اندرونی رِنگ فورجنگ کے بیچ میں واضح شگاف ہے۔ شگاف کی لمبائی 30 ملی میٹر ہے، رنگ کے قطر کا تقریباً 3/4۔ زیادہ سے زیادہ چوڑائی 5 ملی میٹر ہے، اور گہرائی 10 ملی میٹر ہے۔ اس خرابی کی بنیادی وجہ لوڈ بیئرنگ اسٹیل بار کے بیچ میں پڑنے والا شگاف ہے۔ گرم اچار کے بعد، بیئرنگ اسٹیل بار کاٹنے کے نمونے کے بیچ میں 10 ملی میٹر لمبا اور 1 ملی میٹر چوڑا ایک گہرا شگاف ہے، اور شگاف پارگمی ہے۔ پھٹے ہوئے مواد کو پیداوار میں ڈالا گیا اور پھر جعل سازی کے بعد مزید پھیلایا گیا۔

(3) اقدامات کریں۔ بیئرنگ اسٹیل کے خام مال کا فیکٹری میں داخل ہونے کے بعد بیئرنگ اسٹیل کے داخلے کے معیارات کے مطابق سختی سے معائنہ کیا جائے گا تاکہ یہ یقینی بنایا جاسکے کہ کوالیفائیڈ بیئرنگ اسٹیل کو پیداوار اور استعمال میں لایا گیا ہے۔

2. جعل سازی کا زیادہ جلنا

بیئرنگ فورجنگ مینوفیکچرر مڑنے کے بعد بیئرنگ رِنگ فورجنگ کی سطح پر تقسیم ہونے والے باریک سوراخوں کی نشاندہی کرتا ہے۔ میٹالوگرافک ڈھانچہ آکسائڈائز اور جل گیا ہے۔ اس خرابی کی بنیادی وجہ یہ ہے کہ بیئرنگ رِنگز کو جعل سازی کرتے وقت، اگر حرارتی درجہ حرارت عمل کے ذریعے متعین اوپری حد سے زیادہ ہو جائے اور اس درجہ حرارت پر ہولڈنگ کا وقت بہت طویل ہو، تو مواد زیادہ گرم ہو جائے گا، اور سنگین صورتوں میں، یہ زیادہ جل جائے گا۔ ، دھاتی اناج کی حدود کے آکسیکرن کریکنگ اور تیز سوراخوں کی تشکیل کا باعث بنتا ہے۔ جعلی اوور جلی ہوئی انگوٹھی کی سطح سنتری کے چھلکے کی طرح ہے، جو باریک دراڑوں اور موٹی آکسائیڈ جلد کے ساتھ تقسیم ہوتی ہے۔ چونکہ جعلی انگوٹھی کی سطح آکسائڈ کی جلد سے ڈھکی ہوئی ہے، عام طور پر اسے تلاش کرنا مشکل ہوتا ہے، موڑنے کے بعد، پیسنے سے زیادہ جلنے کی خصوصیات کو مکمل طور پر بے نقاب کیا جا سکتا ہے۔

اٹھائے گئے اقدامات: بیئرنگ اسٹیل ہیٹنگ ڈیوائس تین طرفہ چھانٹنے کے طریقہ کار سے لیس ہے، جو خود بخود کم گرم اور زیادہ گرم مصنوعات کو ترتیب دے سکتا ہے۔ کم گرم (1050â سے نیچے) ورک پیس کو تین طرفہ چھانٹنے والے آلے کے ذریعے ترتیب دیا جاتا ہے، اور پھر قابل اجازت ابتدائی فورجنگ درجہ حرارت پر گرم کیا جاتا ہے۔ زیادہ گرم (درجہ حرارت 1150 سے زیادہ) ورک پیس کو استعمال میں دوبارہ گرم نہیں کیا جا سکتا۔ انہیں ایک خاص سرخ باکس میں ایک ڈھکن کے ساتھ الگ تھلگ کیا جانا چاہئے، شفٹ سے پہلے صاف اور سکریپ کیا جانا چاہئے تاکہ یہ یقینی بنایا جا سکے کہ حرارتی درجہ حرارت مطلوبہ حد کے اندر ہے۔

3. جعل سازی اور تہہ کرنا

بیئرنگ فورجنگ مینوفیکچرر نے اشارہ کیا کہ فورجنگ رِنگ کا مقعر کور بہت گہرا تھا جب اسے دوبارہ بنایا اور رول کیا گیا تھا، ٹرننگ الاؤنس سے زیادہ تھا، اور جب تیار شدہ پروڈکٹ کو پروسیس کیا گیا تھا تو ہوائی جہاز میں آرک کی لمبی دراڑیں تھیں۔ اس خرابی کو فورجنگ فولڈنگ کہتے ہیں۔ اس کی وجہ یہ ہے کہ فورجنگ کے دوران دھات کے دو (یا اس سے زیادہ) تاروں کے کنویکشن اور کنورجن سے انگوٹھی بن سکتی ہے۔ یہ دھات کی ایک بڑی مقدار کا تیز بہاؤ بھی ہو سکتا ہے، جو سطحی دھات کے ملحقہ حصوں کو لے جاتا ہے، دونوں ملتے اور بنتے ہیں۔ یہ بگڑی ہوئی دھات کو موڑنے اور ریفلکس کرکے بھی بن سکتا ہے۔ یہ دھات کے ایک حصے کی جزوی خرابی اور دوسرے حصے میں دبانے سے بھی بن سکتا ہے۔ اس کا تعلق فولڈنگ خام مال اور بلٹس کی شکل، ڈائی ڈیزائن، تشکیل کے عمل کے انتظام، چکنا اور اصل فورجنگ آپریشن سے ہے۔

4. ڈپریشن قائم کریں۔

بیئرنگ فورجنگ مینوفیکچرر نے اشارہ کیا کہ بیئرنگ کی انگوٹھی کا فورجنگ اندرونی قطر افسردہ تھا، اور فورجنگ اور ریمنگ کے عمل کے دوران پہننے کی وجہ سے ڈائی کی سطح پر گڑھے نمودار ہوتے ہیں، جس کے نتیجے میں اندرونی قطر کے درمیان رابطے کے مقام پر دوبارہ بنانے کے بعد نالی بن جاتی ہے۔ انگوٹی اور ڈائی. مڑنے کے بعد، خرابی میں کچھ گہرے ڈپریشن ہوتے ہیں اور مکمل طور پر ختم نہیں ہوئے ہیں۔

اقدامات کریں: مولڈ کی سروس لائف کو سختی سے کنٹرول کریں، سروس لائف کو واضح کریں، ٹول کو بروقت اپ ڈیٹ کریں، نقائص کی وجہ سے سڑنا کو پہنچنے والے نقصان کو روکیں۔

5. گیلے شگاف کو قائم کرنا

بیئرنگ فورجنگ بنانے والے نے اشارہ کیا کہ بیئرنگ کی انگوٹھی کے بیرونی قطر، سرے کے چہرے اور چیمفر میں واضح لکیری، ترچھا اور ڈینڈرٹک دراڑیں ہیں۔ شگاف کے ارد گرد واضح ڈیکاربنائزیشن ہے، کریک ٹیل بالڈ، جسے فورجنگ ویٹ کریک کہا جاتا ہے۔ اس کی وجہ یہ ہے کہ انگوٹھی بنانے اور دوبارہ بنانے کے مکمل ہونے کے بعد، کچھ حلقے زمین کو چھوتے وقت بھی ایک خاص درجہ حرارت رکھتے ہیں، جس کے نتیجے میں گیلے شگاف پڑتے ہیں۔

اقدامات: ہر روز کام کرنے سے پہلے، ریمنگ کے آلات پر ٹھنڈے پانی کی نالی کو صاف کریں تاکہ یہ یقینی بنایا جا سکے کہ زمین پر پانی نہیں ہے۔ رینگ کرنے کے بعد انگوٹھی کے پانی میں گرنے سے پیدا ہونے والے گیلے شگاف کو ختم کریں۔

پچھلا:جعل سازی کی درجہ بندی

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy