فورجنگ کے بعد گرمی کا علاج کیا ہے؟

2022-06-10

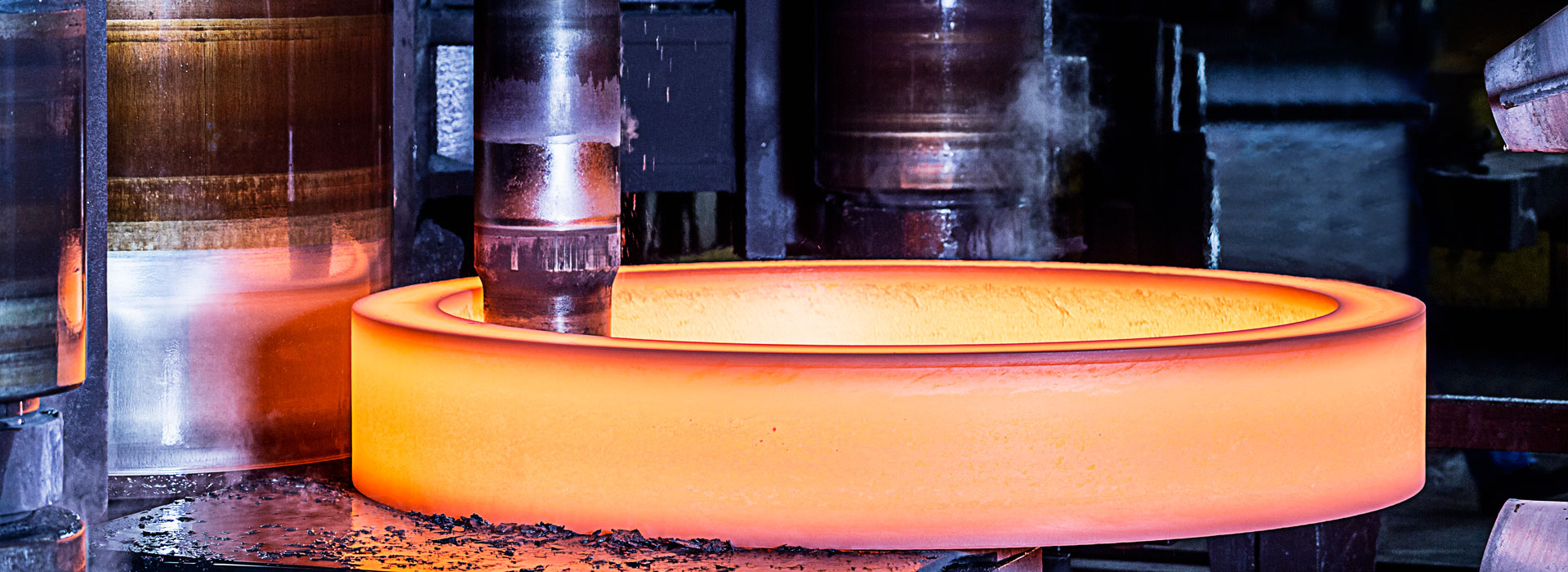

فورجنگز ورک پیس یا خالی ہیں جو دھاتی بلٹس کی اخترتی کرکے حاصل کی جاتی ہیں۔ پلاسٹک کی اخترتی پیدا کرنے کے لیے دباؤ ڈال کر دھاتی بیلٹس کی مکینیکل خصوصیات کو تبدیل کیا جا سکتا ہے۔ پروسیسنگ کے دوران بلٹ کے درجہ حرارت کے مطابق فورجنگ کو کولڈ فورجنگ گرم فورجنگ اور ہاٹ فورجنگ میں تقسیم کیا جاسکتا ہے۔ کولڈ فورجنگ کو عام طور پر کمرے کے درجہ حرارت پر پروسیس کیا جاتا ہے، جب کہ ہاٹ فورجنگ کو دھاتی بلٹ سے زیادہ ری ریسٹالائزیشن درجہ حرارت پر پروسیس کیا جاتا ہے۔

جعل سازی کے بعد جعل سازی کے بعد فورجنگ کو گرمی کا علاج بھی کرنا چاہئے۔ پوسٹ فورجنگ ہیٹ ٹریٹمنٹ کا مقصد سب سے پہلے ڈھانچے کو نرم کرنا، کھردری پروسیسنگ کی دشواری کو کم کرنا، اور اس سے بھی اہم بات یہ ہے کہ ثانوی کاربائیڈز کے نیٹ ورک کو ختم کرنا اور ہلکے ترین ہیٹ ٹریٹمنٹ کے بوجھ کو کم کرنا ہے۔

فورجنگ کا حتمی فورجنگ درجہ حرارت 800â سے اوپر ہے، اور فورجنگ کے بعد خالی جگہ کو مناسب طریقے سے ہوا میں ٹھنڈا کیا جا سکتا ہے، لیکن اگر کولنگ کا درجہ حرارت بہت کم ہو تو اسے ٹوٹنا آسان ہے۔ لہذا، بھٹی میں داخل ہونے سے پہلے 600â تک ٹھنڈا ہونا چاہیے، اور پرلائٹ کی تبدیلی کو مکمل کرنے کے لیے 600-680â درجہ حرارت کی حد میں ہونا چاہیے۔

اس قسم کے رول میں کاربن کا مواد زیادہ ہوتا ہے اور سست ٹھنڈک کی وجہ سے جعل سازی کے بعد اناج کی حدود کے ساتھ جالی دار ثانوی کاربائڈز کو تیز کرنا آسان ہے۔ تاہم، نیٹ ورک کاربائیڈز رول کی مضبوطی اور سختی کو شدید نقصان پہنچاتے ہیں اور رول فریکچر کا خطرہ بڑھاتے ہیں۔ لہذا، نیٹ ورک کاربائڈز کو پوسٹ فورجنگ ہیٹ ٹریٹمنٹ کے عمل سے ہٹا دیا جانا چاہیے۔ دوسری صورت میں، اس کام کو حتمی گرمی کے علاج میں غور کیا جانا چاہئے، جو بہت زیادہ درجہ حرارت پر گرم ہونا ضروری ہے، جس کے نتیجے میں اناج اور مائکرو اسٹرکچر کو کھردری کے نقصانات ہوتے ہیں.

فورجنگز پر اینیلنگ ٹریٹمنٹ کو اسفیرائیڈائز کرنے کا مقصد ثانوی کاربائیڈز کو یکساں اور باریک کروی ذرہ کی شکل میں تقسیم کرنا اور دانے دار پرلائٹ ڈھانچہ حاصل کرنا ہے۔ موصلیت کے ایک طویل وقت کے قریب میں مندرجہ بالا مقصد حاصل کر سکتے ہیں، کثیر مرحلے سرد spheroidizing عمل ایک تسلی بخش spheroidizing اثر حاصل کر سکتے ہیں، جو سینکڑوں رولوں کی پیداوار کی مشق سے ثابت ہوا ہے.

جعل سازی کے بعد جعل سازی کے بعد فورجنگ کو گرمی کا علاج بھی کرنا چاہئے۔ پوسٹ فورجنگ ہیٹ ٹریٹمنٹ کا مقصد سب سے پہلے ڈھانچے کو نرم کرنا، کھردری پروسیسنگ کی دشواری کو کم کرنا، اور اس سے بھی اہم بات یہ ہے کہ ثانوی کاربائیڈز کے نیٹ ورک کو ختم کرنا اور ہلکے ترین ہیٹ ٹریٹمنٹ کے بوجھ کو کم کرنا ہے۔

فورجنگ کا حتمی فورجنگ درجہ حرارت 800â سے اوپر ہے، اور فورجنگ کے بعد خالی جگہ کو مناسب طریقے سے ہوا میں ٹھنڈا کیا جا سکتا ہے، لیکن اگر کولنگ کا درجہ حرارت بہت کم ہو تو اسے ٹوٹنا آسان ہے۔ لہذا، بھٹی میں داخل ہونے سے پہلے 600â تک ٹھنڈا ہونا چاہیے، اور پرلائٹ کی تبدیلی کو مکمل کرنے کے لیے 600-680â درجہ حرارت کی حد میں ہونا چاہیے۔

اس قسم کے رول میں کاربن کا مواد زیادہ ہوتا ہے اور سست ٹھنڈک کی وجہ سے جعل سازی کے بعد اناج کی حدود کے ساتھ جالی دار ثانوی کاربائڈز کو تیز کرنا آسان ہے۔ تاہم، نیٹ ورک کاربائیڈز رول کی مضبوطی اور سختی کو شدید نقصان پہنچاتے ہیں اور رول فریکچر کا خطرہ بڑھاتے ہیں۔ لہذا، نیٹ ورک کاربائڈز کو پوسٹ فورجنگ ہیٹ ٹریٹمنٹ کے عمل سے ہٹا دیا جانا چاہیے۔ دوسری صورت میں، اس کام کو حتمی گرمی کے علاج میں غور کیا جانا چاہئے، جو بہت زیادہ درجہ حرارت پر گرم ہونا ضروری ہے، جس کے نتیجے میں اناج اور مائکرو اسٹرکچر کو کھردری کے نقصانات ہوتے ہیں.

فورجنگز پر اینیلنگ ٹریٹمنٹ کو اسفیرائیڈائز کرنے کا مقصد ثانوی کاربائیڈز کو یکساں اور باریک کروی ذرہ کی شکل میں تقسیم کرنا اور دانے دار پرلائٹ ڈھانچہ حاصل کرنا ہے۔ موصلیت کے ایک طویل وقت کے قریب میں مندرجہ بالا مقصد حاصل کر سکتے ہیں، کثیر مرحلے سرد spheroidizing عمل ایک تسلی بخش spheroidizing اثر حاصل کر سکتے ہیں، جو سینکڑوں رولوں کی پیداوار کی مشق سے ثابت ہوا ہے.

فورجنگ ہیٹ ٹریٹمنٹ کے بعد فورجنگ خالی کی سختی 35-40 ہے، اور مشینی کارکردگی فورجنگ اسٹیل رول اور کاسٹ آئرن رول کے درمیان ہے۔ کاربائیڈ بلیڈ کا استعمال کرتے ہوئے کسی نہ کسی طرح کی مشینی اعلی مشینی کارکردگی حاصل کر سکتی ہے۔

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy