جس طرح سے جعل سازی کا عمل اپنے ماڈل کے مطابق چلتا ہے۔

2024-05-14

فورجنگ کولڈ فورجنگ کے عمل کے دوران درست شکل اختیار کر جاتی ہے اور سخت محنت کی جاتی ہے، جس کی وجہ سےجعل سازیایک بڑا بوجھ اٹھانے کے لیے مرنا۔ اس مقصد کے لیے، ایک اعلیٰ طاقت والی فورجنگ ڈائی کی ضرورت ہوتی ہے، اور ایک سخت چکنا کرنے والی فلم پہننے اور چپکنے سے روکتی ہے۔ اس کے علاوہ، خالی کو کریک ہونے سے روکنے کے لیے، مطلوبہ اخترتی کی صلاحیت کو یقینی بنانے کے لیے انٹرمیڈیٹ اینیلنگ کی ضرورت ہے۔ اچھی پھسلن کو برقرار رکھنے کے لیے، خالی جگہ کو فاسفیٹ کیا جا سکتا ہے۔ سلاخوں اور تار کی سلاخوں کی مسلسل پروسیسنگ کی وجہ سے، فی الحال کراس سیکشن کو چکنا کرنا ناممکن ہے، لہذا فاسفیٹنگ چکنا کرنے کا طریقہ استعمال کرنے کے امکان کا مطالعہ کیا جا رہا ہے۔

فورجنگ کو کاسٹنگ بلٹ کے موومنٹ موڈ کے مطابق فری فورجنگ، کولڈ ہیڈنگ، ایکسٹروژن، ڈائی فورجنگ، کلوزڈ فورجنگ، بند فورجنگ وغیرہ میں تقسیم کیا جا سکتا ہے۔ بند فورجنگ اور بند پریشان کن فورجنگ دونوں میں کوئی فلیش نہیں ہے، اور مواد کے استعمال کی شرح زیادہ ہے۔ پیچیدہ جعل سازی کو ایک یا کئی مراحل میں ختم کیا جا سکتا ہے۔ فلیش کی غیر موجودگی میں، فورجنگ کا بوجھ برداشت کرنے والا علاقہ کم ہو جاتا ہے اور مطلوبہ بوجھ کم ہو جاتا ہے۔ تاہم، جب خالی کو مکمل طور پر بیان نہیں کیا جاسکتا ہے، خالی کے حجم کو سختی سے کنٹرول کیا جانا چاہئے اور سڑنا کی متعلقہ پوزیشن کو کنٹرول کیا جانا چاہئے. ایک ہی وقت میں، فورجنگ ڈائی کے لباس کو کم سے کم کرنے کے لیے فورجنگ کا معائنہ کیا جانا چاہیے۔

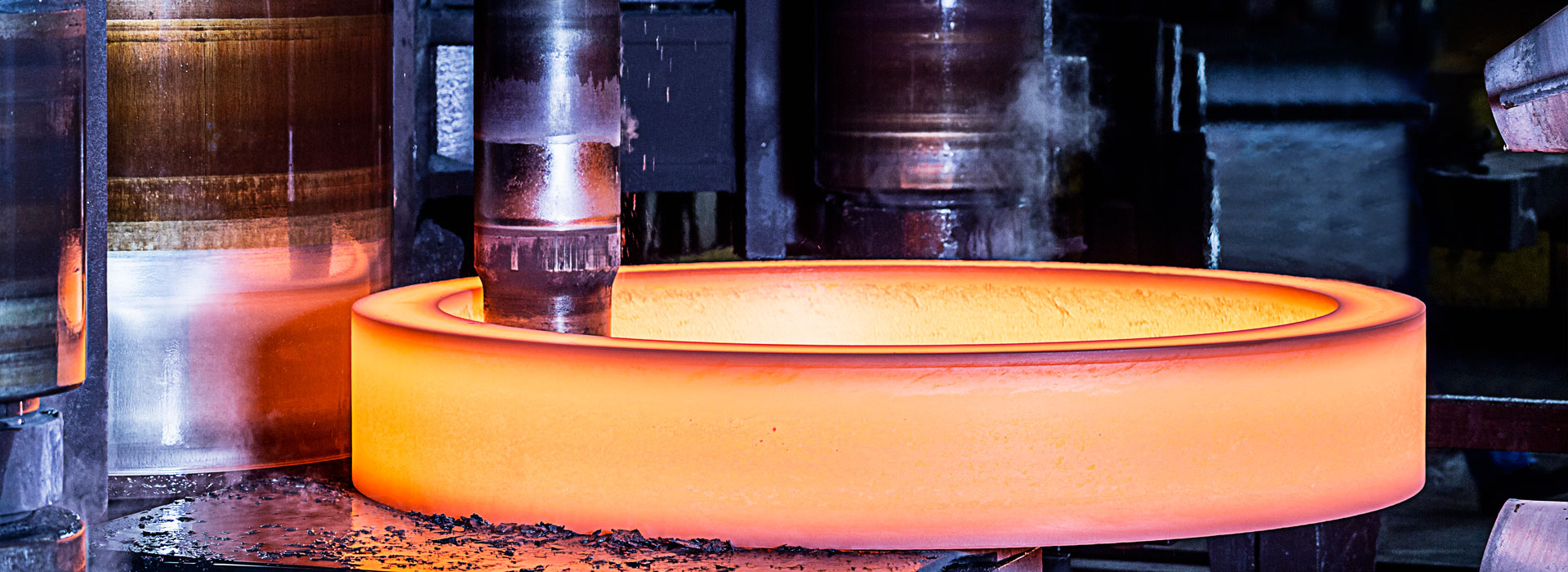

فورجنگ کے عمل کو اس کے موڈل موومنٹ موڈ کے مطابق oscillating rolling, oscillating forging, roll forging, cross wedge rolling, ring rolling, rolling, وغیرہ میں تقسیم کیا گیا ہے۔ پینڈولم رولر کی قسم، پینڈولم قسم کی روٹری فورجنگ اور رولرس سب درست طریقے سے جعلی ہو سکتے ہیں۔ رولنگ اور کراس رولنگ کو باریک مواد کے لیے فرنٹ اینڈ پروسیس کے طور پر استعمال کیا جا سکتا ہے تاکہ مواد کے استعمال کو بہتر بنایا جا سکے۔ روٹری فورجنگ کے عمل جیسے کہ فری فورجنگ کا استعمال کرتے ہوئے، لوکل فارمنگ کو بھی انجام دیا جا سکتا ہے، اور یہ چھوٹے فورجنگ سائز کے حالات میں فورجنگ پروسیسنگ حاصل کرنے کی صلاحیت رکھتا ہے۔ یہ فورجنگ طریقہ جس میں فری فورجنگ شامل ہے، پروسیسنگ کے عمل کے دوران، ڈائی سطح سے نکلنے والا مواد فری فارم سطح کے قریب ہوتا ہے۔ اس لیے اس کی درستگی کو یقینی بنانا مشکل ہے۔ لہذا، فورجنگ ڈائی کی نقل و حرکت کی سمت کو کنٹرول کرنے کے لیے کمپیوٹر کا استعمال کرتے ہوئے اور روٹری فورجنگ کے عمل سے پیچیدہ شکلوں اور اعلیٰ درستگی کے ساتھ مصنوعات حاصل کی جا سکتی ہیں، اس طرح اس کی پروسیسنگ کی صلاحیتوں کو بہتر بنایا جا سکتا ہے۔

جب درجہ حرارت 300-400 ℃ (اسٹیل بلیو ایمبرٹلمنٹ زون) اور 700 ℃-800 ℃ سے زیادہ ہو جاتا ہے، تو اخترتی مزاحمت نمایاں طور پر کم ہو جاتی ہے اور اخترتی کی صلاحیت میں نمایاں بہتری آتی ہے۔ مختلف درجہ حرارت کے زونز، فورجنگ کوالٹی اور فورجنگ کے عمل کی ضروریات کے مطابق، فورجنگ کو تین تشکیل دینے والے درجہ حرارت والے علاقوں میں تقسیم کیا جا سکتا ہے: کولڈ فورجنگ، گرم فورجنگ، اور ہاٹ فورجنگ۔ یہ پتہ چلتا ہے کہ درجہ حرارت کی اس حد کی تقسیم کی کوئی سخت حد نہیں ہے۔ عام طور پر، دوبارہ تشکیل دینے والے درجہ حرارت کے زون میں فورجنگ کو ہاٹ فورجنگ کہا جاتا ہے، جب کہ فورجنگ جو کمرے کے درجہ حرارت پر گرم نہیں ہوتے ہیں انہیں کولڈ فورجنگ کہا جاتا ہے۔

کولڈ فورجنگ کے عمل کے دوران، فورجنگ کا سائز زیادہ تبدیل نہیں ہوتا ہے۔ 700 ° C سے کم درجہ حرارت پر فورجنگ پروسیسنگ کے نتیجے میں کم آکسائڈ پیمانے کی تشکیل ہوتی ہے اور سطح پر کوئی ڈیکاربرائزیشن نہیں ہوتی ہے۔ لہذا، جب تک کولڈ فورجنگ اخترتی توانائی کی حد تک پہنچ سکتی ہے، اچھی جہتی درستگی اور سطح کی تکمیل حاصل کی جاسکتی ہے۔ اگر درجہ حرارت اور چکنا کرنے والی ٹھنڈک کو اچھی طرح سے کنٹرول کیا جاتا ہے تو، زیادہ درستگی حاصل کرنے کے لیے 700 ° C پر گرم فورجنگ کی جا سکتی ہے۔ گرم فورجنگ کے دوران، اخترتی توانائی اور اخترتی مزاحمت چھوٹی ہوتی ہے، اور پیچیدہ شکلوں والی بڑی فورجنگز کو جعلی اور پروسیس کیا جا سکتا ہے۔